Przemysł złomowy odgrywa kluczową rolę w gospodarce o obiegu zamkniętym. Skup i przetwarzanie odpadów metalowych pozwala nie tylko odzyskiwać cenne surowce, ale też zmniejszać emisję CO₂ i ograniczać wydobycie nowych rud. Przyjrzyjmy się bliżej procesom, rodzajom metali oraz korzyściom płynącym z efektywnego recyklingu i odzysku.

Podstawy złomu i jego rodzaje

Złom to odpady metalowe pochodzące z różnych gałęzi przemysłu, budownictwa czy użytkowania produktów codziennego użytku. Wyróżnia się kilka kluczowych kategorii:

- Metale żelazne – stal, żeliwo. Najpowszechniejszy rodzaj złomu, często spotykany w konstrukcjach budowlanych, rurach, elementach samochodowych.

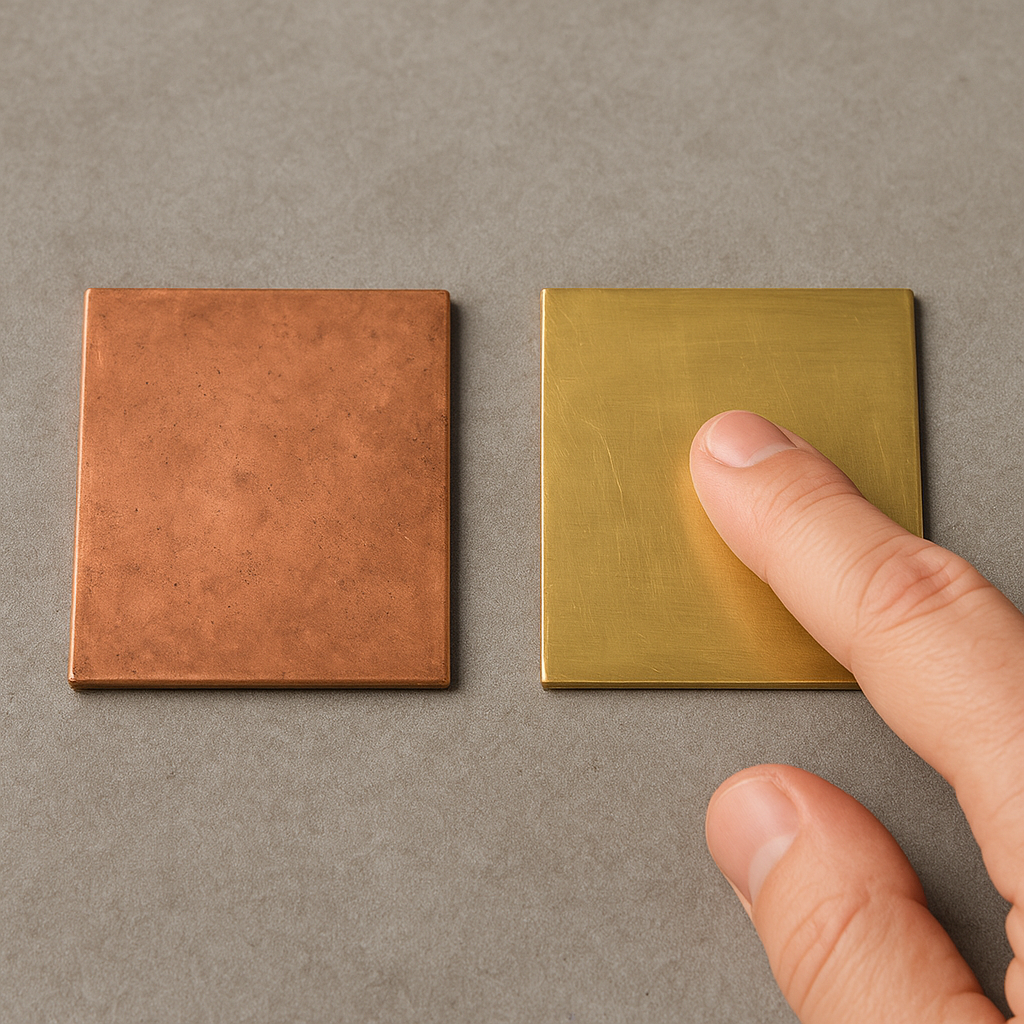

- Metale nieżelazne – miedź, mosiądz, aluminium, ołów, cynk, stal nierdzewna. Cechują się wyższą wartością rynkową i wyjątkowymi właściwościami fizycznymi.

- Elektroniczny złom – drobne moduły i podzespoły pochodzące ze zużytego sprzętu AGD i RTV. Zawiera szereg cennych metali szlachetnych, na przykład złoto, srebro czy platynę.

- Złom samochodowy – całe pojazdy przeznaczone do autokasacji. Składa się z karoserii stalowej, elementów aluminiowych, przewodów miedzianych, katalizatorów.

Podział oraz szczegółowa klasyfikacja umożliwia właściwe sortowanie surowców, co zwiększa efektywność procesu recyklingu i przygotowania do ponownego przetapiania.

Proces odzysku i recyklingu

Zbiórka i gromadzenie

- Skup złomu – punkty skupu przyjmują odpady metalowe od klientów indywidualnych i firm. Ważne znaczenie mają wagi elektroniczne oraz certyfikowane metody identyfikacji surowca.

- Magazynowanie – oddzielne strefy dla metali żelaznych i nieżelaznych, zabezpieczone przed korozją i dostępem wilgoci.

- Kategoryzacja – dodatkowe sortowanie według stopu, czystości i formy fizycznej (np. ścinki, wióry, elementy konstrukcyjne).

Przygotowanie do recyklingu

Kluczowe etapy przygotowania to:

- Mechaniczne rozdrabnianie – młyny i kruszarki dzielą odpady na fragmenty, ułatwiające oddzielenie zanieczyszczeń.

- Separacja magnetyczna – usuwanie metali żelaznych z mieszanek odpadowych.

- Separacja grawitacyjna i flotacja – oddzielanie metali nieżelaznych na podstawie różnic w gęstości i zwilżalności.

- Oczyszczanie chemiczne – usuwanie powłok lakierniczych, olejowych i innych zanieczyszczeń powierzchniowych.

Przetapianie i odlewanie

Osiągane w piecach do przetopów temperatury rzędu 1 200–1 600 °C pozwalają na uzyskanie czystych metali gotowych do formowania nowych wyrobów. Proces obejmuje:

- Topienie – kontrolowane pod kątem temperatury i składu chemicznego.

- Próba – pobieranie próbki do analizy składu chemicznego, zapewniające wymagane parametry wyrobu.

- Odlewanie część lub walcowanie – wytwarzanie wlewków, kęsów lub blach gotowych do kolejnych etapów produkcji.

Ekonomiczne i ekologiczne aspekty

Profesjonalny recykling złomu generuje liczne korzyści:

- Oszczędność energii – wytapianie metalu z surowca wtórnego wymaga nawet do 75% mniej energii niż produkcja z rudy.

- Zmniejszenie wydobycia – mniej eksploatowanych kopalni, mniejsze skażenie gruntów i zbiorników wodnych.

- Redukcja emisji – obniżenie emisji CO₂ i innych gazów cieplarnianych związanych z wydobyciem i przetwarzaniem surowców pierwotnych.

- Tworzenie miejsc pracy – surowcowy łańcuch dostaw stwarza zatrudnienie w transporcie, przetwarzaniu i handlu złomem.

- Odpowiedzialność społeczna – konsumenci i przedsiębiorstwa budują wizerunek dbający o ekologia i zrównoważony rozwój.

Wybrane wyzwania

Pomimo korzyści, branża zmaga się z podobnymi trudnościami:

- Nielegalny recykling – niekontrolowane składowiska, spalanie i odzysk bez poszanowania norm środowiskowych.

- Zmienność cen na rynkach międzynarodowych – wpływa na opłacalność skupu i przetopu.

- Zmniejszona dostępność czystego złomu – rosnąca jakość i trwałość produktów prowadzi do mniejszych ilości odpadu.

- Wymagania prawne – coraz bardziej restrykcyjne przepisy nakładają dodatkowe koszty inwestycyjne na zakłady odzysku.

Współpraca różnych ogniw łańcucha – od producenta poprzez punkty skupu aż do hut – jest kluczowa dla zwiększenia efektywności obiegu materiałów. Nowoczesne technologie, systemy monitoringu i certyfikacji, a także edukacja społeczeństwa przyczyniają się do rozwoju branży. Tylko w ten sposób można utrzymać równowagę między potrzebami przemysłu a odpowiedzialnością środowiskową i społeczną.